Forgiatura a caldo

ANALISI TECNICA E APPLICAZIONI

Introduzione

La forgiatura a caldo è una tecnica di lavorazione dei metalli ampiamente utilizzata nell'industria meccanica per la produzione di componenti con geometrie complesse ed elevate proprietà meccaniche. Questo processo prevede il riscaldamento del materiale al di sopra della sua temperatura di ricristallizzazione, consentendo al metallo di deformarsi plasticamente senza rompersi. La forgiatura a caldo è particolarmente adatta per la produzione di pezzi di grandi dimensioni e ad alta resistenza, utilizzati in settori critici come l'automotive, l'aerospaziale e i macchinari pesanti.

Processo di Forgiatura a Caldo

Il processo di forgiatura a caldo si compone di diverse fasi, ognuna essenziale per garantire la qualità e le proprietà meccaniche del prodotto finale. Di seguito la sequenza tipica di questo processo:

1. Riscaldamento del Materiale

- Descrizione: La materia prima (solitamente una barra o un lingotto di metallo) viene riscaldata in un forno fino a raggiungere una temperatura superiore al punto di ricristallizzazione, che per l'acciaio si aggira tra 1100-1250°C.

- Applicazioni: Questo riscaldamento rende il metallo più malleabile, facilitando la deformazione durante la fase di forgiatura.

2. Forgiatura

- Descrizione: Il materiale riscaldato viene posizionato in uno stampo, dove subisce una deformazione plastica per assumere la forma desiderata. Questo processo avviene sotto l'azione di potenti presse idrauliche o meccaniche che possono esercitare elevate pressioni.

- Applicazioni: Ideale per produrre componenti strutturali complessi come alberi, ingranaggi e parti del telaio automobilistico.

3. Raffreddamento e Trattamenti Termici

- Descrizione: Dopo la forgiatura, il pezzo viene raffreddato, spesso rapidamente, per indurre specifiche proprietà meccaniche, come un aumento della durezza o della resistenza. In alcuni casi, sono richiesti trattamenti termici aggiuntivi come tempra e rinvenimento per ottimizzare le proprietà del materiale.

- Applicazioni: Utilizzato per migliorare le caratteristiche meccaniche dei componenti, adattandoli alle specifiche esigenze applicative.

4. Finitura

- Descrizione: Dopo il raffreddamento, il pezzo può subire operazioni di finitura come la rettifica, la sabbiatura o la lavorazione meccanica per ottenere le tolleranze dimensionali e la finitura superficiale desiderate.

- Applicazioni: Necessario per garantire che il componente soddisfi le specifiche dimensionali e qualitative richieste.

Tabella Caratteristiche Processo di Forgiatura a Caldo

| Fase | Descrizione | Obiettivo |

|---|---|---|

| Riscaldamento del Materiale | Portare il materiale alla temperatura di deformazione | Aumentare la malleabilità del metallo |

| Forgiatura | Deformazione plastica del materiale nello stampo | Ottenere la forma desiderata |

| Raffreddamento e Trattamenti Termici | Raffreddamento controllato del pezzo e trattamenti aggiuntivi | Ottimizzare le proprietà meccaniche |

| Finitura | Operazioni di rifinitura per soddisfare le specifiche | Garantire la qualità superficiale e dimensionale |

Applicazioni della Forgiatura a Caldo

La forgiatura a caldo è utilizzata in una vasta gamma di settori industriali, specialmente dove sono richieste elevate proprietà meccaniche e geometrie complesse. Alcuni esempi includono:

1. Industria Automobilistica

- Esempio: Produzione di componenti strutturali come bielle, alberi a gomito e ingranaggi. Questi componenti devono resistere a carichi elevati e condizioni operative estreme.

- Vantaggi: Offre elevata resistenza meccanica e durabilità, essenziali per garantire la sicurezza e l'affidabilità del veicolo.

2. Settore Aerospaziale

- Esempio: Fabbricazione di parti di motori a reazione, come turbine e compressori, che devono sopportare alte temperature e pressioni durante il funzionamento.

- Vantaggi: Garantisce componenti ad alta precisione e alta resistenza necessari per operazioni sicure ed efficienti in ambienti critici.

3. Costruzione di Macchinari Pesanti

- Esempio: Produzione di attrezzi agricoli, componenti per escavatori e gru, che richiedono resistenza all'usura e agli urti.

- Vantaggi: Fornisce componenti robusti in grado di resistere a carichi pesanti e usura prolungata, aumentando la longevità della macchina.

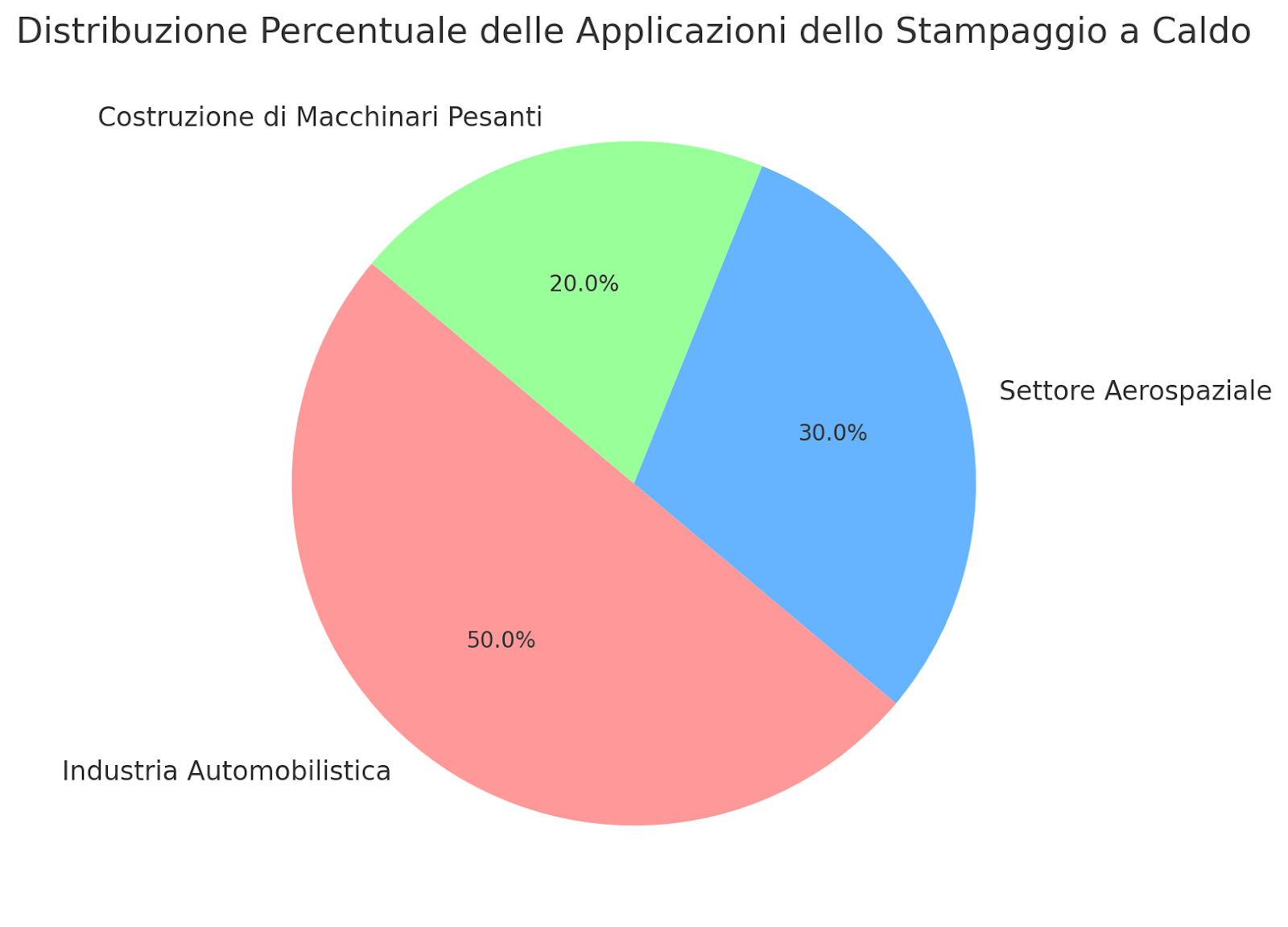

Grafico: Distribuzione delle Applicazioni della Forgiatura a Caldo

Di seguito un grafico che mostra la distribuzione percentuale delle applicazioni comuni per la forgiatura a caldo:

Questo grafico evidenzia come la forgiatura a caldo sia ampiamente utilizzata nelle industrie automobilistica, aerospaziale e dei macchinari pesanti, dove la resistenza meccanica e la precisione sono essenziali.

Vantaggi e Sfide della Forgiatura a Caldo

Vantaggi:

- Elevata Resistenza Meccanica: Il processo permette di produrre componenti con una resistenza meccanica superiore rispetto ad altri metodi di fabbricazione.

- Capacità di Forme Complesse: La forgiatura a caldo consente la produzione di geometrie complesse che sarebbero difficili o impossibili da ottenere con altri metodi.

- Miglioramento delle Proprietà del Materiale: Il riscaldamento e i successivi trattamenti termici possono migliorare le proprietà del materiale come la durezza e la resistenza all'usura.

Sfide:

- Costi degli Utensili: Il processo richiede attrezzature specializzate e costose, come stampi e presse ad alta capacità.

- Controllo delle Tolleranze Dimensionali: Mantenere tolleranze strette può essere difficile, richiedendo operazioni di finitura successive.

- Gestione Termica: Il controllo della temperatura durante il processo è critico e può influenzare significativamente la qualità del prodotto finale.

Conclusione Commerciale

La forgiatura a caldo è una tecnologia fondamentale per la produzione di componenti meccanici ad alte prestazioni. Sebbene comporti costi elevati per gli utensili e richieda una gestione termica precisa, i suoi vantaggi in termini di resistenza meccanica, capacità di produrre forme complesse e miglioramento delle proprietà del materiale la rendono una scelta preferita per i settori ad alta criticità.