Lavorazione Meccanica per Asportazione di Truciolo: Alesatura

Introduzione

L'alesatura è una lavorazione meccanica di finitura che viene utilizzata per migliorare la precisione dimensionale e la qualità superficiale di fori precedentemente realizzati mediante foratura o fusione. Questo processo è essenziale per ottenere fori con tolleranze strette, superfici lisce e una geometria perfettamente cilindrica. L'alesatura viene spesso impiegata in applicazioni critiche, dove è necessario garantire un perfetto accoppiamento tra componenti, come nei motori, nei sistemi idraulici e pneumatici, e in molti altri ambiti dell'industria meccanica.

Processo di Alesatura

Il processo di alesatura prevede l'uso di un utensile chiamato alesatore, che ha una serie di taglienti distribuiti lungo la sua lunghezza. Questo utensile ruota all'interno del foro preesistente, rimuovendo una piccola quantità di materiale e migliorando la precisione dimensionale e la finitura superficiale del foro.

Preparazione del Pezzo

- Descrizione: Prima di eseguire l'alesatura, il pezzo viene fissato saldamente su una macchina utensile, come un tornio o una fresatrice. È essenziale che il foro iniziale sia allineato correttamente con l'asse dell'alesatore per evitare disallineamenti e per ottenere un foro perfettamente cilindrico.

- Applicazioni: La corretta preparazione del pezzo è cruciale per ottenere un foro con le specifiche richieste in termini di tolleranze e finitura superficiale.

Scelta dell'Alesatore

- Descrizione: L'alesatore viene scelto in base al diametro del foro, al materiale del pezzo e al grado di finitura richiesto. Gli alesatori possono essere realizzati in acciaio ad alta velocità (HSS), carburo o altri materiali, e possono avere configurazioni di taglio variabili a seconda dell'applicazione.

- Applicazioni: La scelta corretta dell'alesatore influisce direttamente sulla qualità del foro e sulla durata dell'utensile.

Alesatura

- Descrizione: Durante l'alesatura, l'utensile ruota a una velocità relativamente bassa e avanza lentamente lungo il foro. Questo movimento rimuove una piccola quantità di materiale per volta, garantendo una finitura superficiale molto liscia e una precisione dimensionale elevata. I parametri di lavorazione, come la velocità di rotazione e l'avanzamento, sono regolati per ottimizzare la qualità del foro.

- Applicazioni: L'alesatura permette di ottenere fori con tolleranze strette e finiture superficiali di alta qualità, che sono essenziali per applicazioni critiche.

Controllo Qualità e Finitura

- Descrizione: Dopo l'alesatura, il foro viene ispezionato per verificare che le dimensioni, la concentricità e la finitura superficiale rispettino le specifiche richieste. Se necessario, possono essere eseguite ulteriori operazioni di finitura, come la lucidatura, per migliorare ulteriormente la qualità del foro.

- Applicazioni: Garantisce che il foro finale soddisfi tutte le specifiche tecniche richieste dal progetto.

Tabella dei Parametri di Alesatura

| Parametro di Alesatura | Descrizione | Impatto sulla Lavorazione |

|---|---|---|

| Velocità di Rotazione (n) | Numero di giri al minuto dell'alesatore | Influisce sulla qualità della superficie e sulla durata dell'utensile |

| Avanzamento (f) | Velocità di avanzamento dell'utensile lungo il foro | Determina la rugosità della superficie e la produttività |

| Materiale dell'Alesatore | Materiale di cui è fatto l'utensile (es. HSS, carburo) | Influisce sulla durezza, la resistenza all'usura e la capacità di taglio |

| Lubrificazione | Utilizzo di fluidi da taglio durante l'alesatura | Riduce l'attrito, raffredda l'utensile e migliora la qualità del foro |

Applicazioni dell'Alesatura

L'alesatura è utilizzata in una vasta gamma di settori industriali grazie alla sua capacità di produrre fori con elevata precisione dimensionale e qualità superficiale. Alcuni esempi di applicazioni includono:

Industria Automobilistica

- Esempio: Alesatura di cilindri motore, sedi di valvole e altri componenti del motore che richiedono fori con tolleranze molto strette e finiture superficiali di alta qualità per garantire l'efficienza e la durata del motore.

- Vantaggi: L'alesatura permette di ottenere superfici perfettamente lisce e concentriche, essenziali per il corretto funzionamento del motore e la riduzione dell'attrito interno.

Settore Aerospaziale

- Esempio: Lavorazione di componenti strutturali critici, come alloggiamenti di cuscinetti e giunti, dove è necessario garantire un perfetto accoppiamento tra le parti. Questi fori devono essere realizzati con tolleranze molto strette e finiture eccellenti per garantire la sicurezza e l'affidabilità.

- Vantaggi: L'alesatura consente di lavorare leghe avanzate con una precisione estrema, migliorando la qualità e la sicurezza dei componenti aerospaziali.

Meccanica di Precisione

- Esempio: Produzione di componenti per strumenti di misura, dispositivi medici e parti di orologi, dove sono richieste tolleranze estremamente strette e una finitura superficiale di altissima qualità.

- Vantaggi: L'alesatura consente di ottenere fori con una precisione e una qualità superficiale che soddisfano i requisiti stringenti della meccanica di precisione.

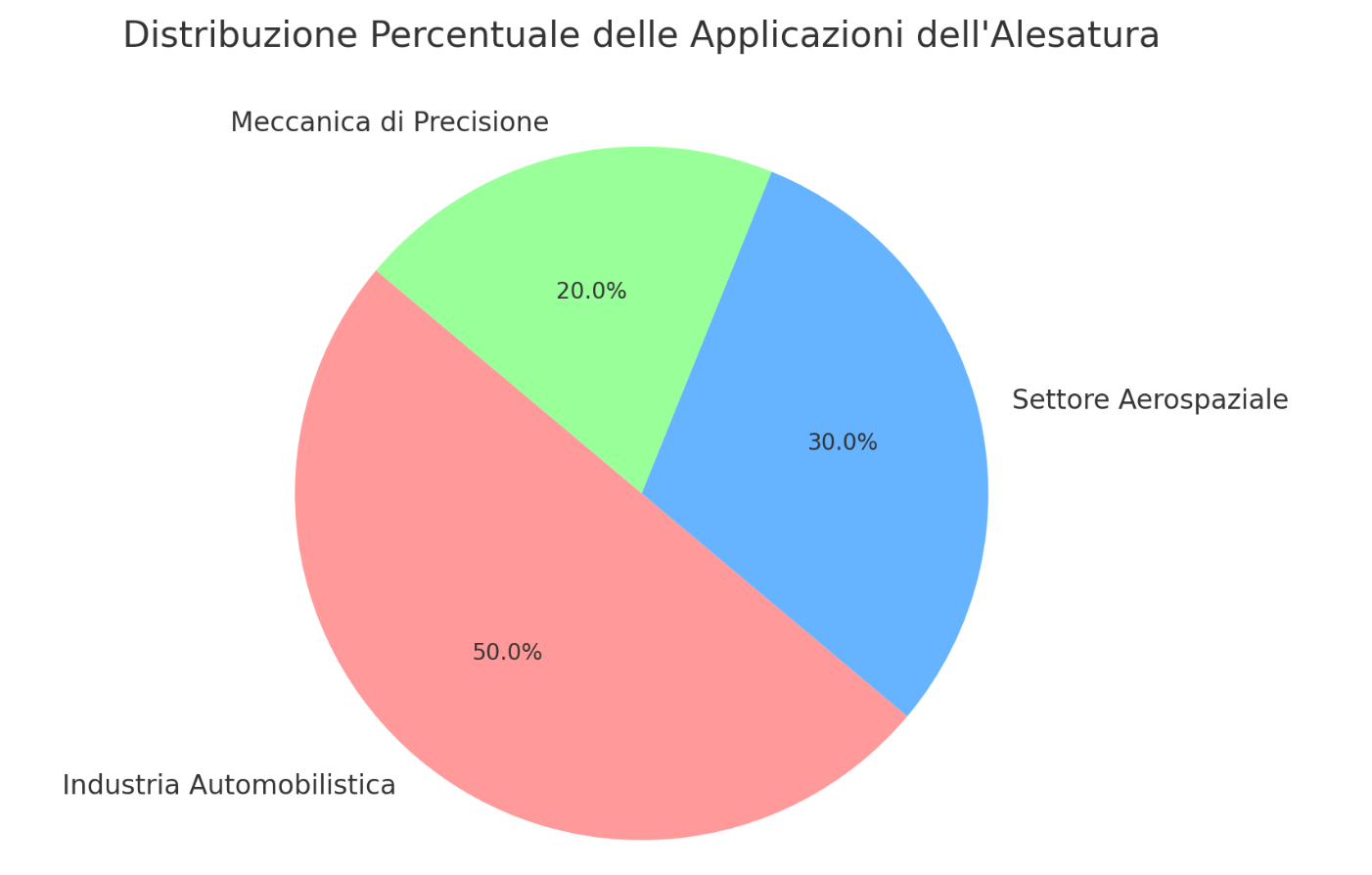

Grafico: Distribuzione delle Applicazioni dell'Alesatura

Di seguito, un grafico che mostra la distribuzione percentuale delle applicazioni comuni dell'alesatura:

Questo grafico evidenzia come l'alesatura sia ampiamente utilizzata nei settori automobilistico, aerospaziale e della meccanica di precisione, dove la precisione e la qualità del foro sono essenziali.

Vantaggi e Sfide dell'Alesatura

Vantaggi:

- Alta Precisione Dimensionale: L'alesatura consente di ottenere fori con tolleranze molto strette, riducendo la necessità di ulteriori lavorazioni.

- Finitura Superficiale Eccellente: L'alesatura produce una finitura superficiale di alta qualità, essenziale per applicazioni critiche dove è necessario un perfetto accoppiamento tra componenti.

- Versatilità: Può essere utilizzata su una vasta gamma di materiali, inclusi metalli ferrosi, non ferrosi e leghe speciali, rendendola adatta a molteplici applicazioni industriali.

Sfide:

- Usura dell'Utensile: L'usura degli alesatori può influire sulla qualità del foro e aumentare i costi di produzione, richiedendo una gestione attenta degli utensili.

- Rimozione dei Trucioli: La gestione dei trucioli durante l'alesatura è essenziale per evitare difetti nel foro, come rigature o intasamenti, che possono compromettere la qualità finale.

- Controllo delle Vibrazioni: Le vibrazioni durante l'alesatura possono compromettere la qualità del foro e la precisione del pezzo lavorato, richiedendo l'uso di strategie di lavorazione ottimizzate.

Conclusione Commerciale

L'alesatura è una tecnica di lavorazione meccanica per asportazione di truciolo estremamente precisa e versatile, fondamentale per la produzione di componenti critici in settori come l'automotive, l'aerospaziale e la meccanica di precisione. Sebbene presenti sfide legate all'usura degli utensili e alla gestione dei trucioli, i vantaggi in termini di precisione, qualità superficiale e versatilità ne fanno una scelta primaria per la realizzazione di fori con tolleranze strette e finiture di alta qualità.