Lavorazione Meccanica per Asportazione di Truciolo: Sinterizzazione

Introduzione

La sinterizzazione è un processo di fabbricazione che combina polveri metalliche o ceramiche attraverso il riscaldamento a una temperatura inferiore al punto di fusione dei materiali coinvolti. Questo metodo consente di produrre componenti con geometrie complesse, proprietà meccaniche ottimali e un'elevata densità. Sebbene la sinterizzazione non sia un processo di asportazione di truciolo in senso tradizionale, può essere integrata con lavorazioni meccaniche successive per ottenere le tolleranze e le finiture superficiali richieste. Questo rende la sinterizzazione una tecnica essenziale nella produzione di componenti ad alta precisione, utilizzata in settori come l'industria automobilistica, 0 e della meccanica di precisione.

Processo di Sinterizzazione

Il processo di sinterizzazione può essere suddiviso in diverse fasi, ciascuna delle quali è cruciale per garantire la qualità e la precisione del componente finale. Di seguito viene descritta la sequenza tipica di questo processo:

Preparazione della Polvere

- Descrizione: Il processo inizia con la preparazione di una miscela di polveri metalliche o ceramiche. Queste polveri vengono selezionate in base alle proprietà desiderate del prodotto finale e possono essere miscelate con additivi per migliorare la sinterizzazione.

- Applicazioni: La scelta accurata delle polveri è essenziale per ottenere le proprietà meccaniche e fisiche richieste nel prodotto finito.

Compattazione

- Descrizione: La polvere preparata viene inserita in uno stampo e compressa ad alta pressione per formare un "verde", ovvero un pezzo preliminare con una forma definita ma ancora fragile. La densità del verde è fondamentale per determinare la qualità del pezzo sinterizzato.

- Applicazioni: La compattazione garantisce che il pezzo mantenga la sua forma durante la sinterizzazione e che la densità sia uniforme.

Sinterizzazione

- Descrizione: Il verde viene riscaldato a una temperatura controllata, inferiore al punto di fusione delle polveri, in un forno. Durante la sinterizzazione, le particelle di polvere si legano tra loro, riducendo la porosità e aumentando la densità del pezzo. Questo processo migliora le proprietà meccaniche del componente.

- Applicazioni: La sinterizzazione permette di ottenere componenti con alta resistenza meccanica, durezza e altre proprietà desiderate, come resistenza alla corrosione e conduttività termica.

Lavorazioni Meccaniche Secondarie

- Descrizione: Dopo la sinterizzazione, il componente può essere sottoposto a lavorazioni meccaniche aggiuntive, come fresatura, foratura o tornitura, per raggiungere le tolleranze dimensionali richieste e migliorare la finitura superficiale.

- Applicazioni: Queste lavorazioni sono spesso necessarie per garantire che il pezzo sinterizzato rispetti le specifiche tecniche richieste per l'assemblaggio finale.

Tabella delle Proprietà del Processo di Sinterizzazione

| Fase del Processo | Descrizione | Impatto sulla Qualità del Componente |

|---|---|---|

| Preparazione della Polvere | Selezione e miscelazione delle polveri | Determina le proprietà meccaniche e fisiche del pezzo sinterizzato |

| Compattazione | Compressione della polvere per formare il verde | Influisce sulla densità e sulla forma finale del componente |

| Sinterizzazione | Riscaldamento controllato per legare le particelle | Migliora la resistenza, la durezza e la densità del pezzo |

| Lavorazioni Meccaniche Secondarie | Operazioni come fresatura, foratura o tornitura | Permette di raggiungere le tolleranze e la finitura desiderate |

Applicazioni della Sinterizzazione

La sinterizzazione è utilizzata in numerosi settori industriali grazie alla sua capacità di produrre componenti con proprietà meccaniche superiori e geometrie complesse. Alcuni esempi di applicazioni includono:

Industria Automobilistica

- Esempio: Produzione di componenti come ingranaggi, cuscinetti e parti strutturali che richiedono alta resistenza all'usura e precisione dimensionale. Questi componenti devono essere durevoli e affidabili per garantire il corretto funzionamento del veicolo.

- Vantaggi: La sinterizzazione consente di produrre componenti con geometrie complesse e proprietà meccaniche elevate, riducendo al contempo i costi di produzione.

Settore Aerospaziale

- Esempio: Realizzazione di componenti strutturali leggeri ma resistenti, come parti di motori e supporti per l’avionica. Questi componenti devono mantenere prestazioni eccellenti in condizioni estreme.

- Vantaggi: La sinterizzazione permette di ottenere materiali con un'elevata resistenza specifica, riducendo il peso complessivo dei componenti e migliorando l'efficienza del volo.

Meccanica di Precisione

- Esempio: Produzione di componenti per orologi, strumenti di misura e dispositivi medici, dove sono richieste tolleranze estremamente strette e proprietà meccaniche specifiche.

- Vantaggi: La sinterizzazione consente di ottenere pezzi con una precisione elevata e una finitura superficiale di alta qualità, adatti per applicazioni ad alta precisione.

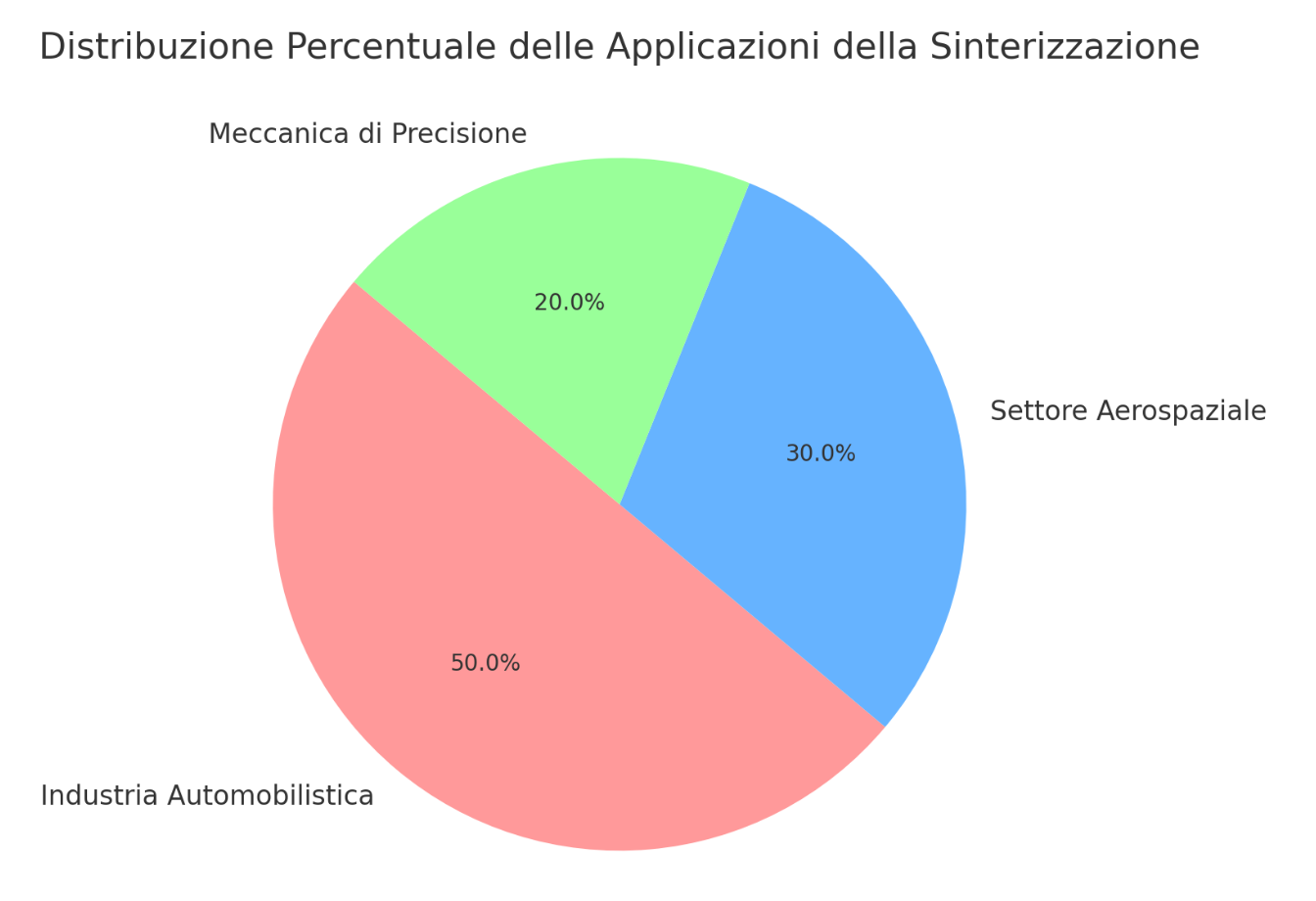

Grafico: Distribuzione delle Applicazioni della Sinterizzazione

Di seguito, un grafico che mostra la distribuzione percentuale delle applicazioni comuni della sinterizzazione:

Questo grafico evidenzia come la sinterizzazione sia ampiamente utilizzata nei settori automobilistico, aerospaziale e della meccanica di precisione, dove la qualità e le proprietà meccaniche del materiale sono essenziali.

Vantaggi e Sfide della Sinterizzazione

Vantaggi:

- Produzione di Geometrie Complesse: La sinterizzazione permette di realizzare componenti con forme complesse che sarebbero difficili o costose da ottenere con altri processi di lavorazione.

- Efficienza dei Materiali: Poiché la sinterizzazione utilizza polveri, il processo è altamente efficiente in termini di utilizzo del materiale, riducendo al minimo gli scarti.

- Elevata Densità e Proprietà Meccaniche: I componenti sinterizzati possono raggiungere un'elevata densità, che contribuisce a migliorare le proprietà meccaniche come la resistenza alla trazione, la durezza e la resistenza all'usura.

Sfide:

- Controllo della Porosità: La porosità residua può influire negativamente sulle proprietà meccaniche del pezzo sinterizzato, richiedendo un controllo rigoroso del processo.

- Costi di Attrezzaggio: La sinterizzazione richiede attrezzature specializzate, come stampi e forni, che possono essere costosi, soprattutto per produzioni su piccola scala.

- Limitazioni nei Materiali: Non tutti i materiali sono adatti alla sinterizzazione, e alcune leghe possono richiedere trattamenti speciali o processi combinati per raggiungere le proprietà desiderate.

Conclusione Commerciale

La sinterizzazione è una tecnica di lavorazione meccanica versatile ed efficiente, in grado di produrre componenti con proprietà meccaniche superiori e geometrie complesse. Sebbene presenti sfide legate al controllo della porosità e ai costi di attrezzaggio, i vantaggi in termini di precisione, efficienza dei materiali e capacità di produzione di forme complesse ne fanno una scelta strategica per settori come l'automotive, l'aerospaziale e la meccanica di precisione.